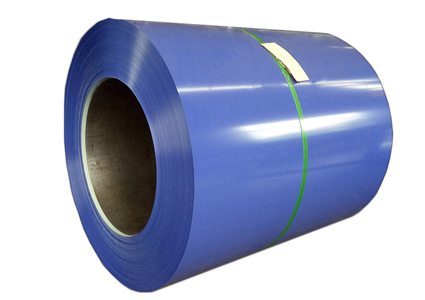

ASTM A755 bezieht sich auf die Standardspezifikation für Stahlblech, metallisch beschichtet durch das Hot-Dip-Verfahren und Vorlackiert durch das Coil-Coating Verfahren für im Freien exponierte Bauprodukte.

Diese Norm wird unter der festen Bezeichnung A755/A755M herausgegeben; die der Bezeichnung unmittelbar folgende Zahl gibt das Jahr der ursprünglichen Annahme bzw. im Falle einer Überarbeitung das Jahr der letzten Überarbeitung an. Eine Zahl in Klammern gibt das Jahr der letzten Wiederzulassung an. Ein hochgestelltes Epsilon (´) weist auf eine redaktionelle Änderung seit der letzten Überarbeitung oder erneuten Genehmigung hin.

1. Geltungsbereich*

1.1 Diese Spezifikation gilt für im Schmelztauchverfahren metallisch beschichtete und mit organischen Filmen bandbeschichtete Stahlbleche für im Außenbereich exponierte Bauprodukte. Blech dieser Bezeichnung wird in Coils, geschnittenen Längen und geformten geschnittenen Längen geliefert. Bauprodukte umfassen gewellte und verschiedene Arten von rollen- und bremsengeformten Konfigurationen.

1.2 Das Substrat ist in Abhängigkeit von den Anforderungen des Käufers in mehreren verschiedenen metallbeschichteten Stahlblechprodukten erhältlich, wie in 4.1 aufgeführt.

1.3 Beschichtungssysteme, die gemäß dieser Spezifikation geliefert werden, bestehen aus einer Grundierung, die mit verschiedenen Arten und Dicken von Deckbeschichtungen bedeckt ist. Die Kombination aus Grundierung und Decklack wird entweder als zweischichtiges Dünnschichtsystem oder als zweischichtiges (oder mehr) Dickschichtsystem klassifiziert. Typische Deckbeschichtungsmaterialien sind: Polyester, Silikonpolyester, Acryl, Fluorpolymer, Plastisol oder Polyurethan.

1.4 Diese Spezifikation gilt für Bestellungen in Zoll-Pfund-Einheiten (als A755) oder SI-Einheiten [als A755M]. Werte in Zoll-Pfund-Einheiten und SI-Einheiten sind nicht unbedingt gleichwertig. Innerhalb des Textes werden SI-Einheiten in Klammern angegeben. Jedes System muss unabhängig voneinander verwendet werden.

1.5 Wenn in der Bestellung nicht die Bezeichnung „M“ (SI-Einheiten) angegeben ist, muss das Produkt in Zoll-Pfund-Einheiten geliefert werden.

1.6 Der Text dieser Spezifikation verweist auf Anmerkungen und Fußnoten, die erläuterndes Material enthalten. Diese Anmerkungen und Fußnoten, mit Ausnahme derjenigen in Tabellen und Abbildungen, gelten nicht als Anforderungen dieser Spezifikation.

1.7 Diese Norm erhebt nicht den Anspruch, alle Sicherheitsbedenken, falls vorhanden, im Zusammenhang mit ihrer Verwendung anzusprechen. Es liegt in der Verantwortung des Benutzers dieser Norm, vor der Verwendung angemessene Sicherheits- und Gesundheitspraktiken festzulegen und die Anwendbarkeit behördlicher Einschränkungen zu bestimmen.

2. Referenzierte Dokumente

2.1 ASTM-Standards

A463/A463M Spezifikation für Stahlblech, aluminiumbeschichtet, durch das Hot-Dip-Verfahren

A653/A653M-Spezifikation für Stahlblech, verzinkt (galvanisiert) oder mit Zink-Eisen-Legierung beschichtet (Galvannealed) durch das Hot-Dip-Verfahren

A792/A792M Spezifikation für Stahlblech, 55 % Aluminium-Zink-Legierung-beschichtet im Hot-Dip-Verfahren

A875/A875M Spezifikation für Stahlblech, Zink-5 % Aluminiumlegierung-beschichtet durch das Hot-Dip-Verfahren

A902 Terminologie in Bezug auf metallbeschichtete Stahlprodukte

A924/A924M Spezifikation für allgemeine Anforderungen an Stahlblech, metallisch beschichtet durch das Schmelztauchverfahren

A1046/A1046M Spezifikation für Stahlblech, Zink-Aluminium-Magnesium-Legierung-beschichtet durch das Hot-Dip-Verfahren

A1063/A1063M Spezifikation für Stahlblech, Twin-Roll Cast, verzinkt (verzinkt) durch das Hot-Dip-Verfahren

B117 Praxis für den Betrieb von Salzsprühgeräten (Nebel).

D522 Testmethoden für Dornbiegetests von angebrachten organischen Beschichtungen

D523 Testmethode für Spiegelglanz

D659 Verfahren zur Bestimmung des Auskreidungsgrades von Fassadenfarben (zurückgezogen 1990) 3

D714 Testverfahren zur Bewertung des Blasenbildungsgrads von Farben

D822-Praxis für gefilterte offene Flammen-Kohlenbogen-Expositionen von Farben und verwandten Beschichtungen

D870 Praxis zum Testen der Wasserbeständigkeit von Beschichtungen durch Eintauchen in Wasser

D1005 Prüfverfahren zur Messung der Trockenschichtdicke organischer Beschichtungen mit Mikrometern

D1654 Testmethode zur Bewertung von lackierten oder beschichteten Proben, die korrosiven Umgebungen ausgesetzt sind

D1735 Praxis zum Testen der Wasserbeständigkeit von Beschichtungen mit einem Wassernebelgerät

D2240 Testverfahren für Gummieigenschaften – Durometer-Härte

D2244 Praxis zur Berechnung von Farbtoleranzen und Farbdifferenzen aus instrumentell gemessenen Farbkoordinaten

D2247 Praxis zur Prüfung der Wasserbeständigkeit von Beschichtungen bei 100 % relativer Luftfeuchtigkeit

D2370 Prüfverfahren für Zugeigenschaften organischer Beschichtungen

D3359 Testverfahren zur Messung der Haftung durch Klebebandtest

D3363 Testverfahren für Filmhärte durch Bleistifttest

D4145 Testverfahren für die Beschichtungsflexibilität von vorlackiertem Blech

D4214 Prüfverfahren zur Bestimmung des Auskreidungsgrades von Außenanstrichfilmen

G85-Praxis für Tests mit modifiziertem Salzsprühnebel (Nebel).

3. Terminologie

3.1 Definitionen:

3.1.1 Substrat – Für Definitionen von Begriffen, die sich auf das Substrat beziehen, siehe Terminologie A902.

3.1.2 Beschichtungen:

3.1.2.1 Acryl, n – ein Polymer auf Basis von Harzen, hergestellt aus einer Kombination von Acryl- und Methacrylsäureestern, Acryl- und Methacrylsäuren und Styrol; sie enthalten eine oder mehrere funktionelle Gruppen wie Amid, Hydroxy oder Carboxy und bilden beim Einbrennen durch Vernetzung mit sich selbst oder Amino- oder Epoxidharzen duroplastische Systeme.

3.1.2.2 Konversionsbeschichtung, n – eine chemische Behandlung, die normalerweise vor der Endbearbeitung auf eine Metalloberfläche aufgebracht wird und dazu bestimmt ist, mit dem Metall zu reagieren und es zu modifizieren, um eine zum Lackieren geeignete Oberfläche zu erzeugen.

3.1.2.3 Epoxid, n-Polymere auf Basis von Epoxidharzen, die das Reaktionsprodukt von Epichlorhydrin und Biphenol-A sind und beim Einbrennen mit Amino- oder Harnstoff-Formaldehyd-Harzen zu duroplastischen Systemen vernetzt werden.

3.1.2.4 Fluorkohlenstoff, n-Polymere auf der Basis von Fluorkohlenstoffharzen, hergestellt durch Polymerisation von Vinylfluorid-Monomer (PVF) oder Vinylidenfluorid-Monomer (PVF2); diese Harze werden durch Dispergieren von feinverteilten Teilchen in Dispergiermitteln und Verdünnungsmitteln zu Beschichtungen formuliert und bilden beim Backen wärmehärtbare Systeme.

3.1.2.5 Plastisol, n – eine Dispersion von feinteiligem Vinylharz in Weichmachern; Während des Backvorgangs werden die Harzpartikel durch den Weichmacher solvatisiert und verschmelzen zu einem kontinuierlichen Film.

3.1.2.6 Polyester, n – ein Polymer auf Basis der Kondensationsprodukte von mehrbasigen Säuren und Diolen (zweiwertige Alkohole), auch Öl-Alkyde genannt; sie werden durch die Additionsreaktion von Monomeren wie Styrol oder Acrylestern modifiziert; Polyesterharze werden mit Aminoharzen vernetzt, um beim Einbrennen duroplastische Systeme zu bilden.

3.1.2.7 Polyurethan, n – ein Polymer, das durch die Additionsreaktion eines Acrylpolyols oder Polyesterpolyols mit einer isocyanathaltigen Verbindung hergestellt wird, um beim Brennen duroplastische Systeme herzustellen.

3.1.2.8 Grundierung, n – die erste vollständige Farbschicht eines Beschichtungssystems, die auf eine unbeschichtete Oberfläche aufgetragen wird; Die Art der Grundierung hängt von der Art und Beschaffenheit der Oberfläche, dem Verwendungszweck und dem verwendeten Beschichtungssystem ab.

3.1.2.9 Silikonpolyester, n – ein Polymer, das das Reaktionsprodukt zwischen einem Organosiloxan-Zwischenprodukt und einem Alkydharz oder einer Kaltmischung aus einem Silikonharz und einem kompatiblen Harz ist

Alkydharz; diese Harze werden mit Aminoharzen vernetzt, um beim Backen duroplastische Systeme zu bilden.

3.1.3 Beschichtungseigenschaften:

3.1.3.1 Auskreiden, v – die Bildung eines brüchigen Pulvers auf einer pigmentierten Beschichtung, das sich aus dem Film selbst an oder knapp unter der Oberfläche entwickelt hat.

3.1.3.2 Ausbleichen, v – ein Verlust der Farbintensität, den pigmentierte organische Beschichtungen im Laufe der Zeit erfahren, im Allgemeinen aufgrund der Wirkung von ultravioletter Strahlung.

3.1.3.3 Glanz, n – Glanz, Glanz oder Reflexionsvermögen einer Oberfläche.

3.2 Definitionen von Begriffen, die für diesen Standard spezifisch sind:

3.2.1 Unterseite, n – die Seite des vorgestrichenen Blechs gegenüber der freiliegenden Witterungsseite.

3.2.2 Coil-Coating, v—ein kontinuierliches Verfahren, bei dem Farbe und andere Beschichtungen auf einen sich bewegenden Stahlblechstreifen aufgetragen und eingebrannt werden.

3.2.2.1 Diskussion – Rollen werden verwendet, um die flüssige Beschichtung aufzunehmen, zu dosieren und auf das sich bewegende Band aufzubringen, und werden auch verwendet, um das Band durch die Linie zu stützen. Das Produkt dieses Prozesses wird vorlackiertes Stahlblech genannt.

3.2.3 mil, n – eine Längeneinheit, die 0.001 Zoll [25.4 µm] entspricht und zur Beschreibung der Dicke von Farbbeschichtungen verwendet wird.

3.2.4 Lack, n— Coil Coating, eine organische Flüssigkeit, pigmentiert/nicht pigmentiert, die durch Einbrennen in einen festen Film umgewandelt wird.

3.2.5 Rollformer, n – eine Vorrichtung, die einen kontinuierlichen Metallstreifen durch eine Reihe von konturierten Stahlwalzen in verschiedene Formen formt.

3.2.6 Oberseite, n – die der Witterung ausgesetzte Seite des vorlackierten Blechs.

3.2.7 Washcoat, n – eine dünne organische Beschichtung, normalerweise ein Polyester, die auf die Rückseite oder unbelichtete Seite eines vorlackierten Blechs aufgetragen wird (auch bekannt als Backercoat).

3.2.7.1 Diskussion – Diese pigmentierte/nicht pigmentierte Beschichtung wird aus Gründen wie Schutz der Deckschicht in Coilform, Innenaussehen und Schmierung während des Rollformens aufgetragen.

4. Einstufung

4.1 Das Substrat muss allen Anforderungen der entsprechenden Spezifikation für das bestellte Stahlblechprodukt wie folgt entsprechen:

4.1.1 Verzinkt (verzinkt) – Spezifikationen A653/A653M und A1063/A1063M.

4.1.2 Mit Zink-5 % Aluminiumlegierung beschichtet – Spezifikation A875/A875M.

4.1.3 55 % Aluminium-Zink-Legierungsbeschichtung – Spezifikation A792/A792M.

4.1.4 Aluminiumbeschichtet – Spezifikation A463/A463M.

4.1.5 Zink-Aluminium-Magnesium-Legierungsbeschichtung – Spezifikation A1046/A1046M.

4.1.6 Jede der oben aufgeführten Spezifikationen für metallisch beschichtete Bleche beschreibt den Bereich der verfügbaren Beschichtungsbezeichnungen. Die jeweils gewählte Bezeichnung bezieht sich auf die erwartete Leistung des im Außenbereich exponierten Bauprodukts. Obwohl es je nach Art der Umgebung, in der das Gebäude errichtet wird, Ausnahmen gibt, sind die empfohlenen Mindestangaben für die Beschichtungsmasse für die Verwendung in exponierten Gebäudeanwendungen im Außenbereich:

| Metallische Beschichtung | Minimum empfohlen Beschichtung |

|---|---|

| A653/A653M verzinkt (verzinkt) | G90 [Z275] |

| A875/A875M Zink-5 % Aluminiumlegierung-beschichtet | GF75 [ZGF225] |

| A792/A792M 55 % mit Aluminium-Zink-Legierung beschichtet | AZ50 [AZM150] |

| A463/A463M Aluminiumbeschichtet | T2 65 [T2 200] |

| A1046/A1046M Zink-Aluminium-Magnesium Beschichtete Baumwolle | ZM75 [ZMM220] |

| A1063/A1063M verzinkt (verzinkt) | G90 [Z275] |

Diese Angaben zum Mindestbeschichtungsgewicht [Masse] sind wichtig, um die normalerweise erwartete langfristige Produktlebensdauer in der Anwendung zu erreichen. Ausnahmen von diesen Mindestbezeichnungen können in Betracht gezogen werden, wenn die Umgebungsbedingungen ein geringes Korrosionspotential aufweisen, wie z. B. ein sehr trockenes Klima. In diesen Fällen kann ein geringeres Beschichtungsgewicht [Masse], z. B. G60 [Z180] angemessen sein. In ähnlicher Weise sollte der Benutzer für sehr korrosive Umgebungen erwägen, eine Beschichtungsbezeichnung mit einem höheren Beschichtungsgewicht [Masse] anzugeben.

4.2 Die organische Beschichtung besteht typischerweise aus einer Grundierung und einer Deckschicht auf der oberen (belichteten) Seite und einem Washcoat auf der unteren (unbelichteten) Seite. Typische Grundierungen und Decklacke sind wie folgt:

4.2.1 Grundierungen:

4.2.1.1 Epoxid.

4.2.1.2 Acryl.

4.2.1.3 Polyurethan.

4.2.1.4 Polyester

4.2.2 Decklacke:

4.2.2.1 Polyester.

4.2.2.2 Silikonpolyester.

4.2.2.3 Acryl.

4.2.2.4 Fluorpolymer.

4.2.2.5 Plastisol.

4.2.2.6 Polyurethan.

4.2.3 Washcoats oder Backercoats:

4.2.3.1 Polyester.

4.2.3.2 Acryl.

4.3 Andere Beschichtungen werden nach Vereinbarung zwischen Hersteller und Käufer spezifiziert.

5. Bestellinformationen

5.1 Das von dieser Spezifikation abgedeckte beschichtete Flachblech wird auf kontinuierlichen Linien nur auf Dezimaldicke hergestellt. Die Dicke des Blechs umfasst den Basisstahl und die metallische Beschichtung. Die Dicke des organischen Systems kommt zusätzlich zum Substrat (Grundstahl und metallische Beschichtung) hinzu.

5.2 Bestellungen für Material gemäß dieser Spezifikation müssen gegebenenfalls die folgenden Informationen enthalten, um das erforderliche Produkt angemessen zu beschreiben:

5.2.1 Produktname (vorlackiertes Stahlblech),

5.2.2 ASTM-Bezeichnung und Ausgabejahr, als A755 – für Zoll-Pfund-Einheiten oder A755M – für SI-Einheiten,

5.2.3 ASTM-Spezifikationsnummer des metallisch beschichteten Substrats, Stahlblechbezeichnung und, falls zutreffend, Typ (und Güte, falls erforderlich),

5.2.4 Art der metallischen Beschichtung (siehe 4.1),

5.2.5 Metallbeschichtung Gewicht [Masse] Bezeichnung,

5.2.6 Metallic-Beschichtungs-Finish (wie z. B. normale, minimierte Flitter, extra glatt oder minimierte Flitter-extra glatt).

5.2.7 Bezeichnung des organischen Beschichtungssystems (siehe 4.2 oder 4.3),

5.2.8 Trockene organische Schichtdicke Ober- und Unterseite (die Oberseite besteht aus einem Primer und Topcoat und die Unterseite aus einem Primer und einem Washcoat oder der gleichen Beschichtung wie die Oberseite) (siehe 7.4.2) ,

5.2.9 Schutz erforderlich (gewachste oder abziehbare Beschichtung),

5.2.10 Abmessungen (Dicke, Breite, entweder flach oder geformt (insgesamt oder Hülle) und Länge (falls Schnittlänge)) und, falls zutreffend, Art der geformten Konfiguration,

5.2.11 Anforderungen an die Spulengröße: maximaler Außendurchmesser, akzeptabler Innendurchmesser und maximales Gewicht [Masse],

5.2.12 Schnittlängenanforderung: maximales Hubgewicht [Masse],

5.2.13 Besondere Anforderungen, falls vorhanden, und

5.2.13.1 Wenn der Käufer Dickentoleranzen für 3 ⁄ 8 -in. [10 mm] Randabstand (siehe Abschnitt „Zusätzliche Anforderungen“ in Spezifikation A924/A924M), diese Anforderung muss in der Auftragsbestätigung angegeben werden.

5.2.14 Anwendung (Identifikation und Beschreibung des Teils).

6. Substratanforderungen

6.1 Für die Zwecke dieser Spezifikation bezieht sich Substrat auf das Stahlblech und die metallische Beschichtung. Die spezifischen Anforderungen an den Untergrund sind in den unter 4.1 aufgeführten Spezifikationen enthalten.

7. Anforderungen an organische Beschichtungen

7.1 Das Aufbringen organischer Beschichtungen auf einer kontinuierlichen Coil-Coating-Anlage bei der Herstellung von Produkten gemäß den Anforderungen dieser Spezifikation umfasst drei Hauptschritte. Diese sind: das Auftragen einer Konversionsbeschichtung, das Auftragen einer Grundierung und das Auftragen eines oder mehrerer Decklacke.

7.2 Konversionsbeschichtung – Eine Konversionsbeschichtung ist eine chemische Behandlung, die vor dem Auftragen der Grundierung auf das Metall aufgebracht wird. Es wurde entwickelt, um mit der Metalloberfläche zu reagieren und diese zu modifizieren, um eine chemische Bindung zwischen dem Metall und der Grundierung zu ermöglichen und so die Haftung und Korrosionsbeständigkeit zu optimieren.

7.3 Grundierung:

7.3.1 Der Zweck der Grundierung besteht darin, als Verbindung zwischen dem Untergrund und der Deckbeschichtung zu dienen und einen zusätzlichen Korrosionsschutz für das gesamte System zu bieten. Bei Bauprodukten beträgt die Grundierungsdicke typischerweise 0.2 mil [0.005 mm] (Toleranz 60.05 mil [0.001 mm]). Primer mit Filmdicken von bis zu 3 mil [0.075 mm] (Toleranz 60.30 mil [0.008 mm]) sind für Endanwendungen erhältlich, die eine hohe Leistung erfordern.

7.3.2 Ein Primer muss sowohl mit der Konversionsbeschichtung als auch mit dem Decklack kompatibel sein, um optimale Eigenschaften des Beschichtungssystems zu gewährleisten. Bei der Auswahl der Grundierung muss darauf geachtet werden, dass die bestmögliche Leistung für die Betriebsumgebung erzielt wird. Aus diesen Gründen wird die Grundierung vom Lacklieferanten oder Hersteller von vorlackierten Blechen vorgegeben.

7.3.3 Siehe 4.2.1 für Beispiele typischer Grundierungen.

7.4 Decklack:

7.4.1 Der Decklack sorgt für Farbe und Haltbarkeit und dient auch als Schutz gegen atmosphärische Korrosion. Unterschiedliche Decklacke werden basierend auf den gewünschten Leistungs- oder Aussehensanforderungen ausgewählt. Für Bauprodukte beträgt die Deckschichtdicke nominell 0.8 mil [0.020 mm] (Toleranz 60.2 mil [0.005 mm]). Hochleistungs-Decklacke mit Filmdicken von bis zu 12 mil [0.30 mm] (Toleranz 61.2 mil [0.03 mm]) sind zu spezifizieren. Andere aufgewertete Systeme spezifizieren das Auftragen von zwei oder mehr Decklackschichten.

7.4.2 Die Deckschicht wird auf die obere (belichtete) Seite der Platte aufgebracht und die Waschbeschichtung oder Unterschicht wird auf die untere (unbelichtete) Seite der Platte aufgetragen. Nach Vereinbarung zwischen Hersteller und Käufer wird die Unterseite wie die Oberseite beschichtet.

7.4.3 Siehe 4.2.2 für Beispiele typischer Deckschichten.

7.4.4 Die Auswahl eines Deckanstrichs hängt von den erforderlichen Leistungsparametern wie Kreidung und Ausbleichen sowie der erforderlichen Korrosionsbeständigkeit ab, die die Härte der Betriebsumgebung berücksichtigen muss.

7.5 Washcoat oder Backercoat:

7.5.1 Der Washcoat oder Backercoat wird auf die untere (unbelichtete) Seite der Platte aufgetragen und ist pigmentiert oder nicht. Sein Zweck besteht darin, Schutz vor Beschädigung der oberseitigen Beschichtung während des Transports und der Lagerung zu bieten und auch der nicht exponierten Seite während der Lebensdauer des Produkts eine gewisse zusätzliche Haltbarkeit zu verleihen. Bei Bauprodukten beträgt die Washcoat-Dicke typischerweise 0.3 mil [0.008 mm] (Toleranz 60.05 mil [0.001 mm]).

7.5.2 Siehe 4.2.3 für Beispiele typischer Washcoats.

7.6 Testanforderungen – Die Eigenschaften des Substrats und des organischen Beschichtungssystems bestimmen zusammen mit dem Formgebungsverfahren die Lebenserwartung und das allgemeine Erscheinungsbild des Endprodukts. Jedes Beschichtungssystem hat unterschiedliche Qualitäten in Bezug auf Glanz, Flexibilität, Ausbleichen, Auskreiden, Biegebruchfestigkeit, Abriebfestigkeit, Schmutzaufnahme und Beständigkeit gegen wechselnde Witterungsbedingungen. All diese Faktoren müssen bei jeder Endanwendung berücksichtigt werden. Die zur Messung einiger dieser Parameter verwendeten Prüfverfahren sind in Anhang A1 aufgeführt und werden normalerweise als verbindliche Anforderungen angesehen. Die in Anhang X1 aufgeführten Prüfverfahren werden zur Messung anderer Parameter verwendet, gelten jedoch im Allgemeinen als nicht obligatorische Anforderungen. Die spezifischen Anforderungen für jedes System müssen zwischen dem Hersteller und dem Käufer vereinbart werden.

8. Verpackung, Kennzeichnung und Verladung

8.1 Siehe Spezifikation A924/A924M. Darüber hinaus werden die Coils vertikal versandt, um den Transportabrieb zu minimieren. Rollgeformte Platten erfordern eine spezielle Verpackung. Bandbeschichteter Stahl ist fertiges Material und muss bei Handhabung und Lagerung als solches behandelt werden.

8.2 Es hat sich herausgestellt, dass die ordnungsgemäße Lagerung von Bauplatten vor der Montage vor Ort wichtig für die Aufrechterhaltung der Integrität des Beschichtungssystems ist. Korrosionsversagen tritt auf, wenn Bauplatten nicht ordnungsgemäß vor Wassereinschlüssen während der Lagerung vor der Installation geschützt werden. Paletten müssen über dem Boden und in einem leichten Winkel für eine effektive Entwässerung platziert werden. Darüber hinaus ist die Verwendung von Metallabdeckungen oder Ähnlichem eine effektive Möglichkeit, Paletten trocken zu halten. Verwenden Sie keine Plastiktüten zum Schutz der Coils oder Paletten.

9. Schlüsselwörter

9.1 Beschichtungen, nichtmetallisch; Beschichtungen, gestrichen; Coil-Coating-Verfahren; bemaltes Blech; Dachmaterialien; Verkleidungsmaterialien; Stahlblech