Vorlackierte Stahlspulen durchlaufen mehrere Stufen, um ihre hohe Leistung für verschiedene Anwendungen zu gewährleisten. Finden Sie heraus, warum vorlackierter Stahl kostengünstiger und überlegener ist als Standardstahlprodukte.

Was ist eine vorlackierte Stahlspule?

Vorlackierte Stahlspule, auch bekannt als vorbeschichtete Stahlspule oder farbbeschichtete Stahlspule, ist ein Produkt aus feuerverzinktem Stahlblech, feuerverzinktem Galvalume-Stahlblech, elektroverzinktem Stahlblech usw mit einer oder mehreren Schichten organischer Farbe oder anderen Schutzbeschichtungen beschichtet wurden.

Der Vorlackierungsprozess schützt das Metallsubstrat vor Korrosion. Es verbessert seine Haltbarkeit und sein ästhetisches Erscheinungsbild und bietet eine große Auswahl an Farben.

Gemäß der Norm EN-10169-1 wird ein organisches Beschichtungsmaterial auf das gewalzte Metallband aufgebracht, um es vor Korrosion zu schützen. Reinigungs- und Vorbehandlungschemikalien werden auf einer oder beiden Seiten der Metalloberfläche mit einer einzigen oder mehreren Farb- oder Pulverschichten aufgetragen.

Vorlackierte Stahlcoils werden häufig in verschiedenen Anwendungen eingesetzt, wie zum Beispiel:

- Innen- und Außenanwendungen im Hoch- und Tiefbau (Dächer, Wandverkleidungen, Garagentore)

- Haushaltsgeräte (Kühlschränke, Waschmaschinen, Backformen)

- Schränke und Büromöbel

- Transport- und Automobilsektor

- Beleuchtungskörper

Vorlackierte Stahlspulen sind in einer Vielzahl von Farbbeschichtungen, Oberflächenstrukturen und Glanzgraden erhältlich. Die Lackbeschichtungen haben eine hohe chemische Beständigkeit, Flexibilität und Antihafteigenschaften.

Die beschichteten Coils sind in verschiedenen Schnitten erhältlich. Kunden können Coils in schmalen Breiten, profiliert, tiefgezogen und in verschiedenen Längen und Formen anfordern. Es gibt eine Vielzahl von vorlackierten Stahlspulen, da die Hersteller weiterhin moderne Designs und Beschichtungen entwickeln.

Substrat aus vorlackierter Stahlspule

Das Substrat eines vorlackierten Stahlbandes bezieht sich auf das Grundmetall, auf dem die organische Beschichtung stattfindet. Das Substrat der vorlackierten Stahlspule umfasst Folgendes:

Spule aus feuerverzinktem Stahl

Feuerverzinktes Stahlband ist ein Substrat, das durch Eintauchen von Stahl in ein Bad aus geschmolzenem Zink hergestellt wird, um eine Zinkbeschichtung zu erzeugen, die den Stahl vor Korrosion schützt. Bei diesem Verfahren wird die Verzinkungsproduktion als kontinuierlicher Prozess angenommen. Die kaltgewalzten Coils bleiben in dem gelösten Zinkbad, um ihren Verzinkungsprozess fortzusetzen.

Heißtauchende Galvalume-Stahlspule (55 % Aluminium/Zink)

Feuerverzinkter Galvalume-Stahl ist eine beliebte Wahl für Verkleidungen und Konstruktionszwecke. Dieses Substrat bietet dem Stahl Korrosionsbeständigkeit, wenn es rauen Umgebungen ausgesetzt wird. Die Zinkbeschichtung bietet einen galvanischen Schutz, wenn die Stahloberfläche im langjährigen Gebrauch Kratzer erleidet, und hält den Stahl funktionsfähig und intakt.

Zink-Magnesium-beschichteter Stahl

Zink-Magnesium-beschichteter Stahl ersetzt Stahl und hat eine Beschichtung aus 1 bis 3.5 Prozent Magnesium und 0.5 bis 3.5 Prozent Aluminium. Es erreicht eine metastabile eutektische Struktur durch schnelles Abkühlen nach einem Bad aus geschmolzenem Zink.

Der Stahl hat eine bessere Beständigkeit gegen Korrosion im Vergleich zu feuerverzinktem Stahl, der eine reine Zinkbeschichtung hat. Zink, Magnesium und Aluminium bilden eine oxidische Schutzschicht auf dem Stahl, wodurch dieser an den freiliegenden Kanten und der Grenzschicht gegen Korrosion beständig ist.

Produktlebensdauer der vorlackierten Stahlspule

Vorlackierte Stahlcoils können mehrere Jahre halten, da die Farbe dem Stahl eine zusätzliche Schutzschicht bietet. Farben enthalten korrosionshemmende Mittel, die verhindern können, dass Feuchtigkeit, Hitze, Sauerstoff und korrosionsfördernde Mittel Schäden am Stahl verursachen.

Obwohl Lacke mit der Zeit verblassen und durch Hitze stumpf werden, können sie die Beschädigung des Stahls minimieren, selbst wenn Feuchtigkeit in den Lack eindringt. Lackhersteller haben Lackbeschichtungen mit erweiterten Eigenschaften entwickelt, indem sie korrosionshemmende Mittel hinzugefügt haben.

Diese Inhibitoren liegen an der Grenzfläche zwischen Metall und Lackschicht. Sie minimieren Rost und Korrosion am Stahl. Die Inhibitoren schützen das Metall davor, seine Haftung zum Lack zu verlieren, wenn es an den exponierten Stellen zu Blasen und Kratzern kommt.

Außerdem schützen die Mittel den Lack vor Unterschnittkorrosion, sodass das Metall auch bei Kratzern und Schnittkanten korrodiert. Lacke tragen in Abhängigkeit von mehreren Faktoren dazu bei, die Produktlebensdauer von Stahlblechen und Coils zu verbessern.

Zu diesen Faktoren gehören die Lackschichtdicke, die Beständigkeit gegen raue Umgebungsbedingungen, die Grundierung und die Lackvorbehandlung, die korrosionshemmende Mittel enthält.

Wählen Sie eine Farbe, die eine geringere Feuchtigkeitsdurchlässigkeit hat. Diese Art von Farbe schützt den Stahl vor Abplatzungen und Blasenbildung durch Wasseraufnahme. Die Optimierung der Produktlebensdauer von vorlackierten Stahlcoils hängt von der Wahl der Lackierung und der Behandlungstechnologie ab.

Wählen Sie eine Farbe, die korrosionshemmende Mittel enthält. Stellen Sie sicher, dass Sie die richtige Grundierung, den richtigen metallischen Beschichtungstyp und die richtige Vorbehandlung auftragen, damit der Stahl jahrelang hält.

Quelle:

https://www.galvinfo.com/wp-content/uploads/sites/8/2017/05/GalvInfoNote-4-1.pdf

Haltbarkeit des Lacksystems

Obwohl vorlackierte Stahlspulen die Lebensdauer des Produkts erheblich verlängern, wenn die Lebensdauer die Grenze erreicht. Sie können in einigen Aspekten wie Verblassen und Auskreiden versagen, die den ästhetischen Wert des Produkts beeinträchtigen.

Lacke neigen mit der Zeit zu Blasenbildung und Abplatzungen. Es tritt auf, wenn sich der Lack entlang der Klebelinie der Vorbehandlung oder der metallischen Beschichtung, der Klebelinie der Grundierung oder der Vorbehandlung und der Klebelinie der Grundierung/des Lacks ablöst.

Es gibt Faktoren, die die Haltbarkeit des Lacksystems beeinflussen. Solche Faktoren hängen von der Kombination aus Vorbehandlung, Grundierung und Farbbeschichtung mit den Elementen und Umgebungsbedingungen ab. Lacke können ihre Haftung verlieren, wenn der Stahluntergrund korrodiert.

Querunterätzungskorrosion ist die häufigste Form von Lackversagen. Es liegt an einem Kratzer an der freiliegenden Kante oder im Lack. Chemische Reaktionen, Feuchtigkeit und Wärmeeinwirkung können auch Massenkorrosion und Abbau der Haftverbindung verursachen, was zu Lackschäden führt.

Vorteile der vorlackierten Stahlspule

Vorlackierte Stahlspulen haben eine organische Beschichtung, die Korrosionsbeständigkeit bietet und Langlebigkeit garantiert. Hier sind die Vorteile von vorlackiertem Stahl:

Vorteile im Design

Vorlackierte Stahlprodukte sind aufgrund ihres Designs, ihrer Textur und ihrer Farbvariationen ästhetisch ansprechend. Die Oberflächenveredelung erfolgt in bedruckten Folien, die wie Holzmaserung, matt, hochglänzend, geprägt, orangefarben oder glatt aussehen. Sie sind in verschiedenen Aluminiumlegierungen und -qualitäten erhältlich, die sich während der Anwendung leicht biegen und anpassen lassen.

Hersteller produzieren nachhaltigen und recycelbaren vorlackierten Stahl. Dieser Stahl hat trotz seiner dünneren organischen Beschichtungen, die bei nachträglich aufgebrachten Filmen und Pulvern üblich sind, eine überlegene Korrosionsbeständigkeit. Die organischen Beschichtungen sind weniger kostspielig, da sie nicht regelmäßig neu gestrichen und gewartet werden müssen.

Nachhaltig in der Lebensdauer

Vorlackierte Metalle werden einem Coil-Coating-Verfahren unterzogen, das einen langlebigen Service bietet, ohne viel zu kosten. Da es sich um organische Farbbeschichtungen handelt, sind sie weniger kostspielig, bieten aber eine nachhaltige, effektive und zuverlässige Designlösung für verschiedene Anwendungen.

Die Hersteller überwachen die Beschichtungsvorgänge genau und stellen sicher, dass die vorlackierten Metalle ein hochwertiges, recycelbares und nachhaltiges Design ergeben, das in den rauesten Umgebungen bis zu vierzig Jahre lang halten kann.

Verbinden und Umformen von bandbeschichtetem Metall

Vorlackierte Metalle haben eine hohe Formbarkeit, was bedeutet, dass sie leicht zu biegen, zu stanzen, zu formen, zu ziehen und aufzuwickeln sind. Das Eintreiben mechanischer Befestigungselemente wie Nieten, Schrauben, Bolzen und Tog-L-Schlösser erfordert keine zusätzliche Kraft. Sie lassen sich einfach per Klebeverbindung oder Falz binden.

Sie sind schweißbar und aufgrund ihres Aluminiumgehalts in verschiedene Formen formbar. Die Oberfläche ist frei von Schmutz und Mängeln, da das Aluminium und der Stahl gereinigt, grundiert, lackiert und ausgehärtet werden. Sie bieten ihren nachlackierten Gegenstücken eine überlegene Leistung.

Vorlackiertes Metall und Cut-Edge

Vorlackierte Stahlspulen rühmen sich ihrer vorlackierten Schnittkante, die mehrere Jahre lang eine hervorragende Leistung bietet. Der Grund dafür ist, dass Schnittkanten im Vergleich zu nachlackierten Metallen ohne freiliegende Kanten weniger korrosionsanfällig sind.

Quelle:

https://prepaintedmetal.eu/874/889

https://prepaintedmetal.eu/875/benefits

Arten der Deckbeschichtung

Vorlackierte Stahlspulen bieten eine langlebige Lösung für Bau- und Konstruktionsanforderungen. Sie verfügen über eine organische Beschichtung, die eine hohe Korrosionsbeständigkeit garantiert, wodurch sie im Vergleich zu verzinkten Stahlblechen jahrelang halten. Ihre Basismetalle bestehen aus galvanisch verzinktem, feuerverzinktem Zink-Aluminium-Magnesium und kaltgewalztem HDG.

Hier sind die Deckbeschichtungen auf vorlackierten Stahlblechen und Coils:

Polyester (PE)

Polyesterbeschichtungen bieten den Metallblechen aufgrund der Monomerreaktanten, die während der Formulierung des Polyesterharzes verwendet werden, Festigkeit und Flexibilität. Diese Reaktanten haben die Fähigkeit, die Leistung des Polyesters während der Anwendung zu regulieren. Sie bestehen aus physikalischen Eigenschaften, die es ihnen ermöglichen, der Verwitterung und dem Abbau des Metalls über viele Jahre hinweg zu widerstehen.

Hochbeständiges Polyester (HDP)

Hochbeständiges Polyesterharz bezieht sich auf eine Beschichtung, die aus einem Polyesterharz mit hohem Molekulargewicht und einer geringeren Menge an verzweigtem Polymer besteht. Das Polyesterharz kann hydroxy- oder carboxylfunktionell sein, was im Vergleich zu einem gewöhnlichen Polyesterharz eine überlegene UV-Beständigkeit bietet. Diese Harze mit hohem Molekulargewicht enthalten einen hohen Anteil an Isophthalsäure und können aggressiven Umgebungen standhalten.

Silikonmodifizierter Polyester (SMP)

SMP ist aufgrund seiner lösungsmittelbasierten Chemie eine verbesserte Version kommerzieller Coil-Coatings. Im Vergleich zu PVDF-Beschichtungen kann der Polyester von SMP Witterungseinflüssen standhalten, während sein Siliziumgehalt den Glanz der Beschichtung bewahrt. Der Nachteil von SMP ist, dass es weniger flexibel ist, da die Polymere eine verzweigte Struktur und hohe Vernetzungen aufweisen.

Polyvinylidenfluorid (PVDF)

PVDF ist ein lösemittelbasiertes Baufarbensystem, das im Vergleich zu anderen Beschichtungsarten überlegene Witterungseigenschaften aufweist. Sein Vinylidenfluorid-Monomer unterliegt einer Homopolymerisation. Dieses Verfahren ermöglicht die Herstellung von Materialien mit einem unauffälligen Molekulargewicht und einer Größe, die für eine bestimmte Anwendung geeignet sind.

Die Melamin-Acryl-Zusammensetzung von PVDF besteht zu 70 Prozent aus PVDF und zu 30 Prozent aus Acryl, um hervorragende Witterungsbeständigkeit und -eigenschaften zu erzielen. Der Nachteil ist, dass es teuer und weniger flexibel ist.

Quelle: https://www.galvinfo.com/wp-content/uploads/sites/8/2017/05/GalvInfoNote-4-1.pdf

Prozess der vorlackierten Stahlspule

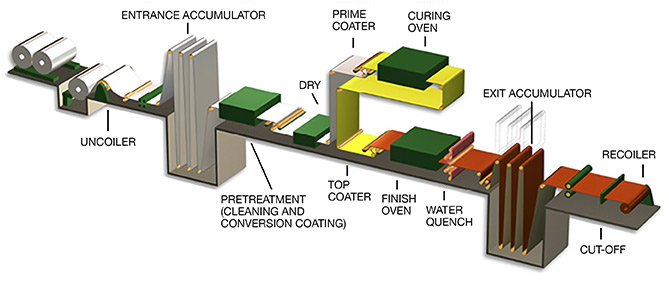

Die Konfektionierung von vorlackierten Stahlcoils und -blechen beginnt mit der Anlieferung des Substrats in Coilform direkt aus den Walzwerken. An der Coil-Coating-Linie sind drei Bereiche beteiligt: Einlauf, Verarbeitung und Auslauf.

Jeder Schritt stellt sicher, dass die fertigen vorlackierten Metallprodukte langlebig, leistungsstark und ästhetisch ansprechend sind. Die Maschinen in der Produktionslinie arbeiten gleichzeitig, um 2,000 bis 4,000 Quadratfuß Metallstreifen pro 4 Minuten zu lackieren.

Hier sind die Schritte an der Beschichtungslinie:

Schritt 1: Reinigung des Metallstreifens

Das Entfernen von Öl, Schmutz und Verunreinigungen des kaltgewalzten Coils umfasst Bürsten, ein alkalisches Eintauchen, ein Wasserbad oder Bürsten.

Schritt 2: Auftragen von Zink und Legierung

Der Einsatz von Aluminium und Zink hängt von der Anwendung und den Kundenanforderungen ab. Einige Produkte bestehen zu 100 Prozent aus Zink, während andere eine Magnesiumlegierung enthalten.

Schritt 3: Behandlung der Oberfläche

Dieser Schritt ist wichtig, um sicherzustellen, dass sich Farbe und Grundierung gut mit dem Metallstreifen verbinden. Aufgrund einiger chemischer Einschränkungen wird die Oberfläche je nach Lieferant und Herkunftsland mit Chemikalien behandelt, z. B. alkalische Oxidation.

Schritt 4: Spülen und Trocknen des Metalls

Durch Spülen des Metallstreifens wird sichergestellt, dass keine chemischen Rückstände vorhanden sind, bevor die Grundierung aufgetragen wird. Das Trocknen des Metalls ist ein Muss, um sicherzustellen, dass die nachfolgenden Schichten gut haften.

Schritt 5: Auftragen der Grundierung

Eine Primerbeschichtung kann auf einer oder auf beiden Seiten des Metallbandes erfolgen. Der Primerauftrag beschleunigt die Haftung der fertigen Lackschicht.

Schritt 6: Aushärten und Abkühlen des Streifens

Die Aushärtung dauert 15 bis 16 Sekunden. Bei dieser Methode kann die Grundierung aushärten, trocknen und die gewünschte Temperatur erreichen, bevor die nächste Beschichtung aufgetragen wird.

Schritt 7: Vorder- und Rückseitenbeschichtung

Dieser Schritt ist die letzte Lackierstufe, in der zweischichtige Lacksysteme aufgetragen werden.

Schritt 8: Trocknen, Aushärten und Abkühlen

Das Produkt wird diesem Schritt unterzogen, um sicherzustellen, dass das Stahlprodukt zum Zurückspulen, Wiederaufrollen und Versenden an Endverbraucher bereit ist.

Schritt 9: Verpackung

Bild zeigt schematisch eine Coil-Coating-Linie.

Quelle: https://www.coilcoating.org/process

Zusammenfassung

Die Wahl des Stahlsubstrats hängt von den spezifischen Anforderungen der Anwendung ab. Benutzer müssen bei der Auswahl eines Stahlprodukts den Grad der Korrosionsbeständigkeit, Ästhetik und Kosten berücksichtigen.