Der Kern des modernen Automobilbaus sind Sicherheit und Umweltschutz, und die Karosserie verlangt nach „Steigerung der Festigkeit und Reduzierung des Gewichts“. Fortschrittliche hochfeste Stähle boomen in diesem Zusammenhang und werden häufig in Strukturteilen und Sicherheitsteilen von Automobilkarosserien verwendet.

Arten von hochfesten Stählen für Automobile

1. DP-Stahl, Dualphasenstähle

2.CP-Stahl, komplexe Phasenstähle

3. TRIP-Stahl, durch Umwandlung induzierte Plastizitätsstähle

4. MS-Stahl, martensitische Stähle

5.QP-Stahl, Abschreck- und Trennstähle

6. Stähle mit Zwillingsinduzierter Plastizität (TWIP-Stahl)

7. Borstahl (PH-Stahl oder B-Stahl, Presshärter/Borstähle)

Duplexstahl (DP-Stahl)

Leistungsmerkmale: keine Verlängerung der Streckgrenze, keine Alterung bei Raumtemperatur, geringe Streckgrenze, hoher Kaltverfestigungsindex und hoher Bake-Hardening-Wert.

Typische Anwendung: Hochfester Stahl der DP-Serie ist derzeit der bevorzugte Stahl für Strukturteile und wird häufig in Strukturteilen, Verstärkungsteilen und Antikollisionsteilen verwendet. Zum Beispiel Pkw-Bodenquerträger, Schienen, Sturzbügel, Sturzbügel-Verstärkungsstrukturen usw.

Komplexphasenstahl (CP-Stahl)

Eigenschaften: kleine Körnung, hohe Zugfestigkeit. Die Streckgrenze liegt deutlich über der von Dualphasenstählen gleicher Zugfestigkeit. Es hat eine gute Biegeleistung, eine hohe Lochausdehnungsleistung, eine hohe Energieabsorptionskapazität und eine hervorragende Bördelformungsleistung.

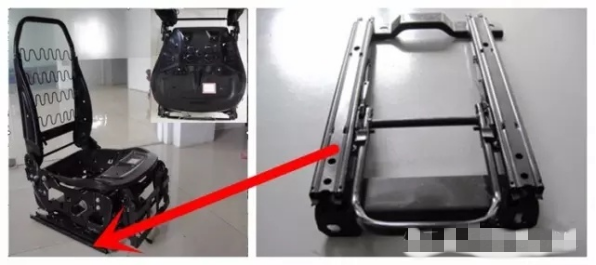

Typische Anwendungen: Fahrwerksaufhängungen, B-Säulen, Stoßfänger, Sitzschienen etc.

Transformationsinduzierter Plastizitätsstahl (TRIP-Stahl)

Leistungsmerkmale: Die Struktur enthält Restaustenit und hat eine gute Formbarkeit. Während des Umformprozesses wandelt sich der Restaustenit allmählich in harten Martensit um, was einer gleichmäßigen Verformung förderlich ist. TRIP-Stahl hat auch die Eigenschaften einer hohen Schlagabsorptionsenergie, eines hochfesten Kunststoffprodukts und eines hohen n-Werts.

Typische Anwendungen: Teile mit relativ komplexen Strukturen wie B-Säulenversteifungen, vordere Längsträger etc.

Martensitischer Stahl (MS-Stahl)

Leistungsmerkmale: hohe Streckgrenze, hohe Zugfestigkeit, relativ geringe Dehnung, müssen auf die Tendenz zur verzögerten Rissbildung achten. Es hat die Eigenschaften einer hohen Schlagabsorptionsenergie, eines hochfesten Kunststoffprodukts und eines hohen n-Werts.

Typische Anwendungen: Kaltumformen von einfachen Teilen und rollgeformten Teilen mit relativ einfachem Querschnitt, wie Stoßstangen, Schwellerverstärkungen und Sturzbügel in Seitentüren.

Gehärteter duktiler Stahl (QP-Stahl)

Leistungsmerkmale: Martensit wird als Matrixphase verwendet, und der TRIP-Effekt von Restaustenit im Verformungsprozess kann verwendet werden, um eine höhere Kaltverfestigungsfähigkeit zu erreichen, sodass es eine höhere Plastizität und Formbarkeit aufweist als das gleiche Niveau von ultrahochfestem Stahl.

Typische Anwendung: Es eignet sich für Automobil-Sicherheitsteile und Strukturteile mit komplexen Formen, wie z. B. A- und B-Säulenverstärkungen.

Zwillingsinduzierter Plastizitätsstahl (TWIP-Stahl)

Leistungsmerkmale: TWIP-Stahl ist ein vollständig austenitischer Stahl mit einer hohen C-, hohen Mn- und hohen Al-Zusammensetzung. Durch zwillingsinduzierte dynamische Veredelung kann eine sehr hohe Kaltverfestigungsfähigkeit erreicht werden.

TWIP-Stahl hat eine ultrahohe Festigkeit und eine ultrahohe Plastizität, und das Festigkeits-Kunststoffprodukt kann mehr als 50 GPa% erreichen.

Typische Anwendungen: TWIP-Stahl hat eine sehr überlegene Formbarkeit und ultrahohe Festigkeit und eignet sich für Teile, die hohe Materialzug- und Wölbungseigenschaften erfordern, wie z. B. komplex geformte Automobilsicherheitsteile und Strukturteile.

Borstahl (PH-Stahl oder B-Stahl)

Leistungsmerkmale: ultrahohe Festigkeit (Zugfestigkeit über 1500 MPa), effektive Verbesserung der Crashleistung, leichte Karosserie; komplexe Form der Teile, gute Umformbarkeit; hohe Maßhaltigkeit.

Typische Anwendungen: Sicherheitsstrukturteile, wie z. B.: vordere und hintere Stoßfänger, A-Säulen, B-Säulen, Mitteltunnel usw.

Evolution des Automobilstahls

Stahl wird seit Ende des 19. Jahrhunderts im Automobilbau verwendet, als der deutsche Ingenieur Karl Benz 1885 das erste Automobil mit Verbrennungsmotor konstruierte.

Zu Beginn des 20. Jahrhunderts wurden mit dem Aufkommen der Stahlblech-/Stahlband-Fertigungstechnologie und deren Durchbruch in der komplexen Umformverfahrenstechnik Holzbauteile im Automobilbau sukzessive durch Stahlbleche/Stahlbänder ersetzt.

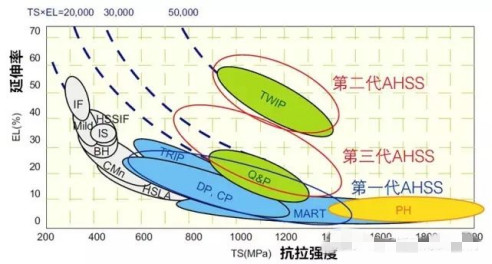

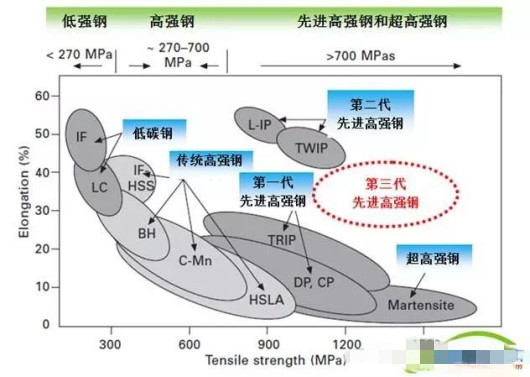

Im folgenden Jahrhundert wurde Stahlblech/Stahlband zum dominierenden Material im Automobilherstellungsprozess. Mit den unterschiedlichen historischen Perioden, kombiniert mit den entsprechenden nationalen Strategien, der Verbrauchernachfrage und den technischen Fähigkeiten, hat sich eine Reihe von Automobilstahlmaterialien entwickelt, wie in Abbildung 1 gezeigt. Stahl mit niedrigem Kohlenstoffgehalt (LC) und Interstitial Free (IF) waren die ersten in Automobilen eingesetzt werden.

Zu dieser Zeit konnten diese beiden Arten von niedrigfesten Stählen die Anforderungen an Festigkeit, Formbarkeit, Kosten und Design erfüllen. Bis zur nordamerikanischen Ölkrise um 1970 begann die Automobilindustrie in Reaktion auf Energieprobleme mit der Entwicklung hochfester Stähle zur Gewichtsreduzierung und Energieeinsparung.

Seitdem ist es in eine Phase eines positiven Kreislaufs eingetreten, in der das Festigkeitsniveau von Automobilstahlplatten kontinuierlich verbessert wurde. Gerade angesichts des aktuellen globalen Trends zum Leichtbau von Automobilen bemühen sich auch Arbeiter in der Stahlindustrie kontinuierlich darum.

herkömmlicher hochfester Stahl

Herkömmliche hochfeste Stähle sind hauptsächlich Bake-Hardenable (BH)-Stähle, deren mechanische Eigenschaften in Bild 2 dargestellt sind. Die Festigkeitssteigerung wird während des Lackeinbrennprozesses nach dem Stanzen erreicht. Der Grad der Kaltverfestigung während des Prägeprozesses hat einen wesentlichen Einfluss auf die Verbesserung der Festigkeit während des anschließenden Einbrennprozesses.

Die Kaltverfestigung beim Umformen beruht hauptsächlich auf der durch die Umformung verursachten Erhöhung der Versetzungsdichte. Die Festigkeitssteigerung beim Backen beruht auf der Behinderung nachfolgender Versetzungsbewegungen durch die Diffusion von Atomen während des Prozesses.

Der Unterschied im Formverfahren und die durch den Formprozess verursachte Belastung haben einen gewissen Einfluss auf den Bake-Hardening-Effekt.

Typischer fortschrittlicher hochfester Stahl der ersten Generation und seine Steuerungstechnologie

Die erste Generation fortschrittlicher hochfester Stähle wird von Dual Phase (DP) und Transformation Induced Plasticity (TRIP) dominiert.

DP-Stahl, daher der Name, besteht aus zwei Phasen, die Ferrit + Bainit oder Ferrit + Martensit sein können. Das schematische Diagramm seiner Struktur ist in Abbildung 3 dargestellt.

Ferrit sorgt als Weichphase für eine gewisse Plastizität und gute Umformbarkeit; Bainit/Martensit wird als harte Phase verwendet, um ihm eine angemessene Festigkeit zu verleihen. Schematische Darstellung der Mikrostruktur von DP-Stahl

TRIP-Stahl, das schematische Diagramm seiner Mikrostruktur ist in Abbildung 4 dargestellt, die aus Ferrit, Martensit (Bainit) und Restaustenit besteht. Aufgrund der augenblicklichen großen Verformung des Automobils während des Kollisionsvorgangs wird eine gewisse mechanische Energie innerhalb der Stahlplatte gebildet. In Kombination mit der im ursprünglichen Restaustenit gespeicherten inneren Energie erfährt dieser eine Phasenumwandlung, und ein Teil des Restaustenits wird in Martensit umgewandelt, was die Wirkung verstärkt.

Schematische Darstellung der Mikrostruktur von TRIP-Stahl

Typischer moderner hochfester Stahl der zweiten Generation und seine Steuerungstechnologie

Die zweite Generation fortschrittlicher hochfester Stähle wird von Twinning Induced Plasticity (TWIP) dominiert. TWIP-Stahl basiert auf mechanischen Kontrakturen, die durch die Änderung der Austenitphase während der Verformung entstehen, wie in Abbildung 5 gezeigt. Aufgrund der Bildung kontraktiler Kristalle kann die Energie während der Kollision absorbiert werden.

Seine Grundzusammensetzung ist 18 % Mn-3 % Si-3 % Al. Selbstverständlich kann die Zusammensetzung je nach Fokussierung verschiedener Komponenten auf die Leistungsfähigkeit der jeweiligen Phase und die Engpassproblematik im Produktionsprozess entsprechend angepasst werden.

Kontrakturen, die während der Verformung entstehen

Entwicklung der dritten Generation hochfester Stähle

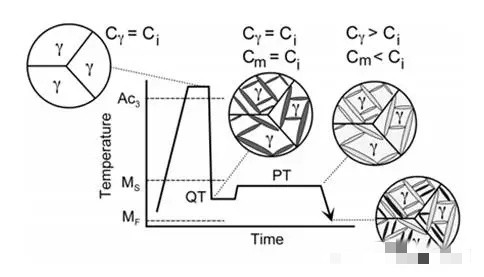

Der fortschrittliche hochfeste Stahl der dritten Generation basiert auf der Lücke zwischen den hochfesten Stählen der ersten und zweiten Generation und entwickelt Sorten mit hoher Festigkeit und hoher Plastizität mit hervorragenden umfassenden Eigenschaften wie Q&P (Quenching and Partition) steel, ein Forschungs-Hotspot im In- und Ausland.

Die Raumtemperaturstruktur von Q&P-Stahl ist Ferrit, Martensit und Austenit. Das Konstruktionsprinzip besteht darin, dass nach dem Abschrecken auf eine bestimmte Temperatur, um eine beträchtliche Menge an Martensit zu bilden, ein sekundärer Erwärmungsprozess stattfindet, wie in Abbildung 6 gezeigt. Dieser Prozess erreicht dadurch die Diffusion von Kohlenstoffatomen im Martensit in den Restaustenit Verbesserung seiner Stabilität.

Der durch dieses Verfahren hergestellte hochfeste Stahl hat ein festigkeitsplastisches Produkt, das die fortschrittlichen hochfesten Stähle der ersten und zweiten Generation weit übertrifft.

Q&P Steel Process Control-Prozess

Entwicklungstrend und Forschungs-Hotspot Automobilstahl

Durch den Einsatz von hochfestem Stahl können verschiedene Karosserieteile ausgedünnt werden, ohne an Festigkeit zu verlieren. In Europa und den USA hat man sich darauf geeinigt, dass durch den Einsatz von 600 MPa/40 % bis 1600 MPa/20 % hochfestem Stahl in der Karosseriestruktur das Karosseriegewicht um mindestens 5-8 % reduziert werden kann, was Chancen mit sich bringt für die Entwicklung verschiedener Baureihen hochfester Stähle in diesem Leistungsbereich.

Für die nächste Entwicklungsrichtung und Forschungsthemen von Automobilstahl haben die internationale NSF (National Steel Fabrication), das US DOE (Department of Energy) Department of Energy, das amerikanische AISI (American Iron and Steel Institute) und A/SP (Auto/ Steel Partnership), die folgende Forschungsbereiche an Universitäten und Forschungsinstituten vorschlägt:

Mikrostruktur und mechanische Eigenschaften moderner hochfester Stähle;

Kohlenstoffdiffusionsprozess in fortschrittlichem hochfestem Stahl;

Partikelgröße und Grenzflächeneffekte moderner hochfester Stähle;

Nanonadelförmige ferritische Dualphasenstähle in modernen hochfesten Stählen;

Hochfester und hochplastischer bainitischer Stahl;

Umformbarkeit und Rückfederungsverhalten moderner hochfester Stähle;

Entsprechende Modelle für fortschrittliche hochfeste Stähle.

Die Nachfrage wird den Fortschritt verwandter Technologien fördern, und der technologische Fortschritt wird auch den Anstieg der Nachfrage stimulieren. Der allgemeine Leichtbautrend wird den kontinuierlichen technologischen Fortschritt in der Stahlindustrie vorantreiben und damit Voraussetzungen für den Einsatz fortschrittlicherer Stahlbleche schaffen.

Die Entwicklungsrichtung von Automobilstahl im nächsten Schritt oder das idealere Automobilstahlplattenmaterial in dieser Ära sollte die folgenden Bedingungen aufweisen: kohlenstoffarm (hohe Schweißbarkeit), niedrige Kosten (Zugabe eines geringen Legierungsgehalts), hohe Formbarkeit, einfach Montage und Wartung.

Heutzutage weisen verschiedene Serien von hochfesten Stählen für Fahrzeuge im Allgemeinen gewisse Einschränkungen auf, wie zum Beispiel große Unterschiede in der Zusammensetzung und ungleichmäßige Oberflächenqualität, die gewisse Schwierigkeiten bei der endgültigen Beschichtung mit sich bringen. In Zukunft sollte die Bewertung verschiedener Materialien aus der Perspektive des gesamten Prozesses betrachtet werden, um gute und praktische Produkte zu entwerfen und herzustellen.